AI x IoTシステム ヘルスケア事業 製品

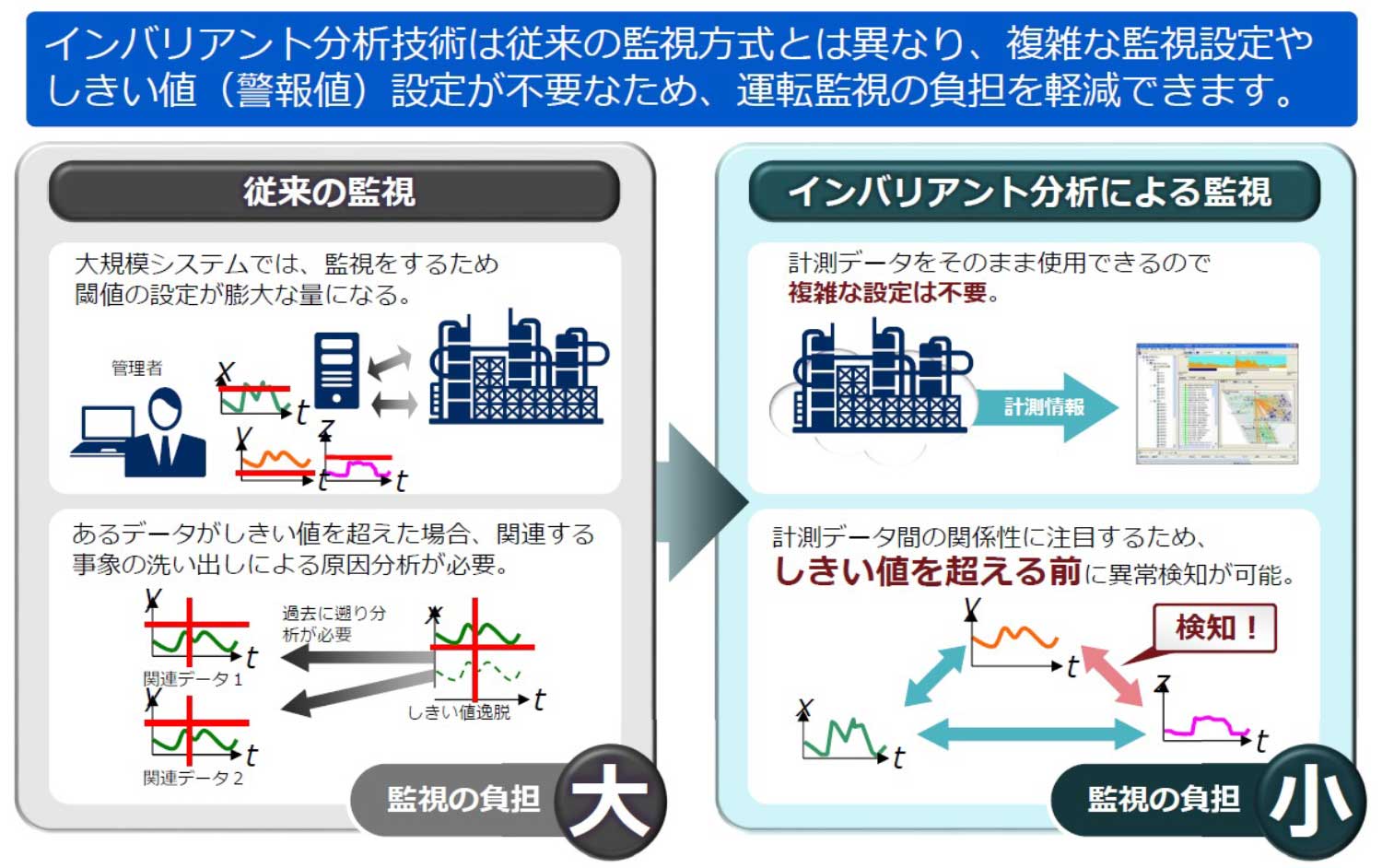

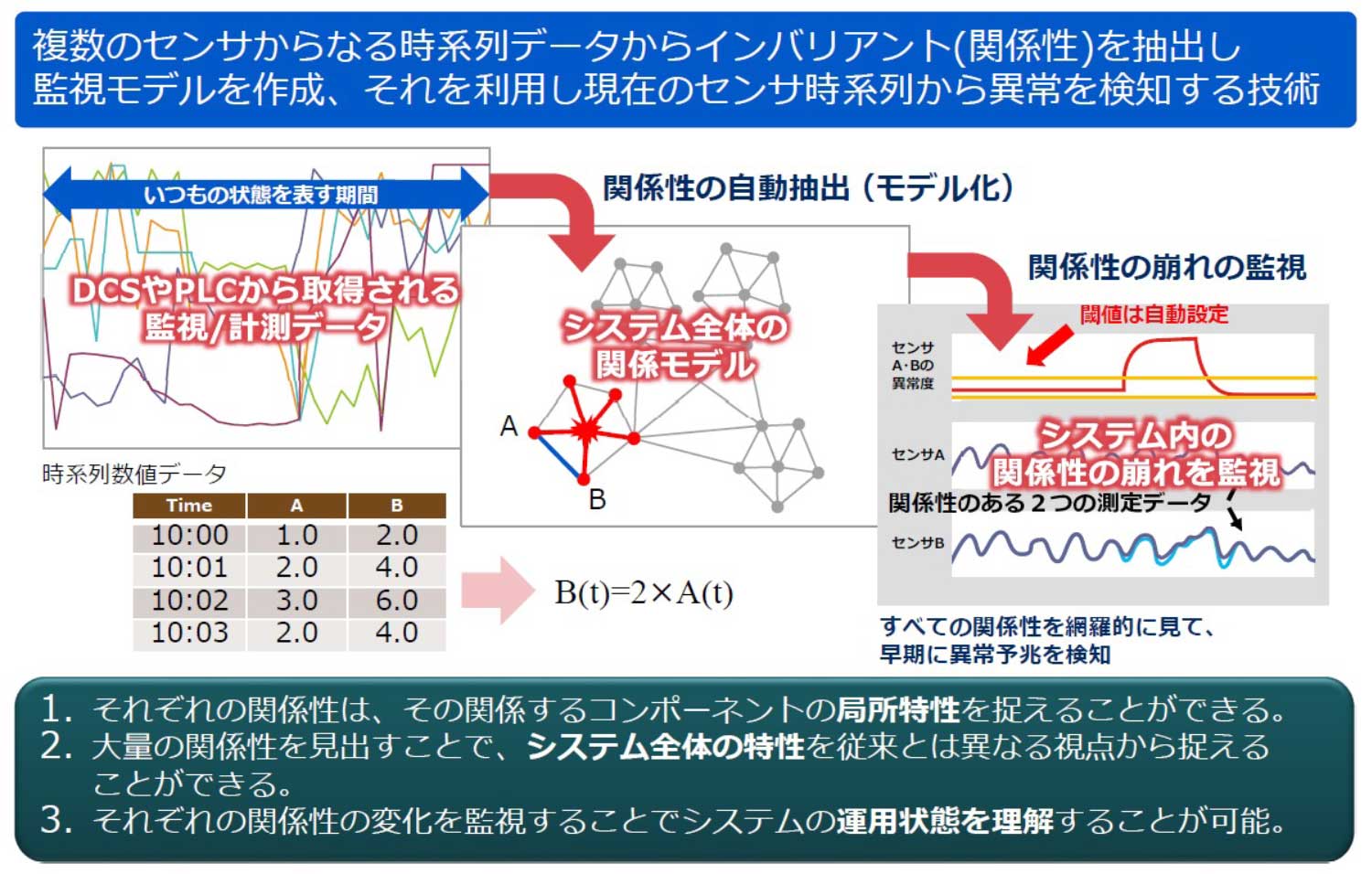

製造現場/設備保全・運用現場における分析技術の活用

〜エッジデバイスによる設備異常と品質劣化予兆のリアルタイム検知〜

AI技術&データ分析技術を「設備と品質の監視」へ

技術概要

適用事例

事例 1:宇宙領域への適用

-

宇宙船の設計、開発、製造、および試験段階におけるシステムの異常予兆検知に活用

-

約15万個のセンサーのデータから、4時間以内に220億以上の論理的関係性を抽出し、通常動作のモデルを構築

事例 2:自動車部品製造への適用

| 導入前 | 導入後 | |

|---|---|---|

| プレス加工部品の品質をリアルタイムで監視することができない | リアルタイム監視体制の構築に成功 | |

| 設備トラブルに備え、過剰に設備・装置を保有 | 予知保全の結果、設備・装置台数の削減を達成 | |

| 異常箇所の特定だけでも多大な労力を要し、根本原因の追究に至ることができない | AIによる収集データの分析により、異常箇所の特定が容易に行え、紺pノン原因の追究が可能 |

さらに、

✓ システム構築に要した期間は、たったの5日間

✓ スペアパーツ交換サイクルの最適化に貢献

事例 3:射出成形機への適用

| 導入前 | 導入後 | |

|---|---|---|

| 成形した製品が不良品かどうかは、後工程で検査しないと分からない | リアルタイム監視により、後工程の検査を待たずとも製品品質に影響が出ているかどうかを把握 | |

| 設備故障・不具合により、大量の不良品を生産する可能性あり | 設備故障の早期発見により、不良品数の削減に成功 |

ユースケース一覧

| 領域 | ユーザー | システム内容 |

|---|---|---|

| 製造業 | 資材製造 | 工場ラインの自動制御による製品品質の安定化 |

| 自動車 | 自動車部品メーカー | 車体生産における設備異常の予兆検知と製品品質の異常検知 |

| 製造業 | FA機器製造 | PLCおよび工業用PCによるエッジでの故障予兆監視 |

| 製造業 | 製鉄 | 製造工程でのライン故障予兆監視および品質のリアルタイム監視 |

| 製造業 | ケミカル素材製造 | バッチ生産での設備故障予兆監視および品質のリアルタイム監視 配管のつまりの早期検知 |

| 製造業 | 半導体製造装置メーカー | 製造装置の故障監視、製造工程でのリアルタイム品質劣化監視 |

| 製造業 | 半導体製造装置メーカー | 製造品質劣化原因調査の迅速化によるサービスレベル向上 リアルタイム品質劣化監視による生産の効率化 |

| 列車 | 鉄道会社 | 鉄道車両の故障予兆検知とメンテナンスの効率化による運行の安定化 |

| 発電所 | 国内発電会社 | 火力発電故障予兆監視、効率劣化監視、運転状態の可視化による運転高度化(4発電所) 石炭汽力×5ユニット、コンバインドガスタービン×20ユニット |

| エネルギー | 国内製油所 | ユーティリティの異常予兆検知、早期メンテナンスによる作業負担の軽減および保全計画の最適化 |